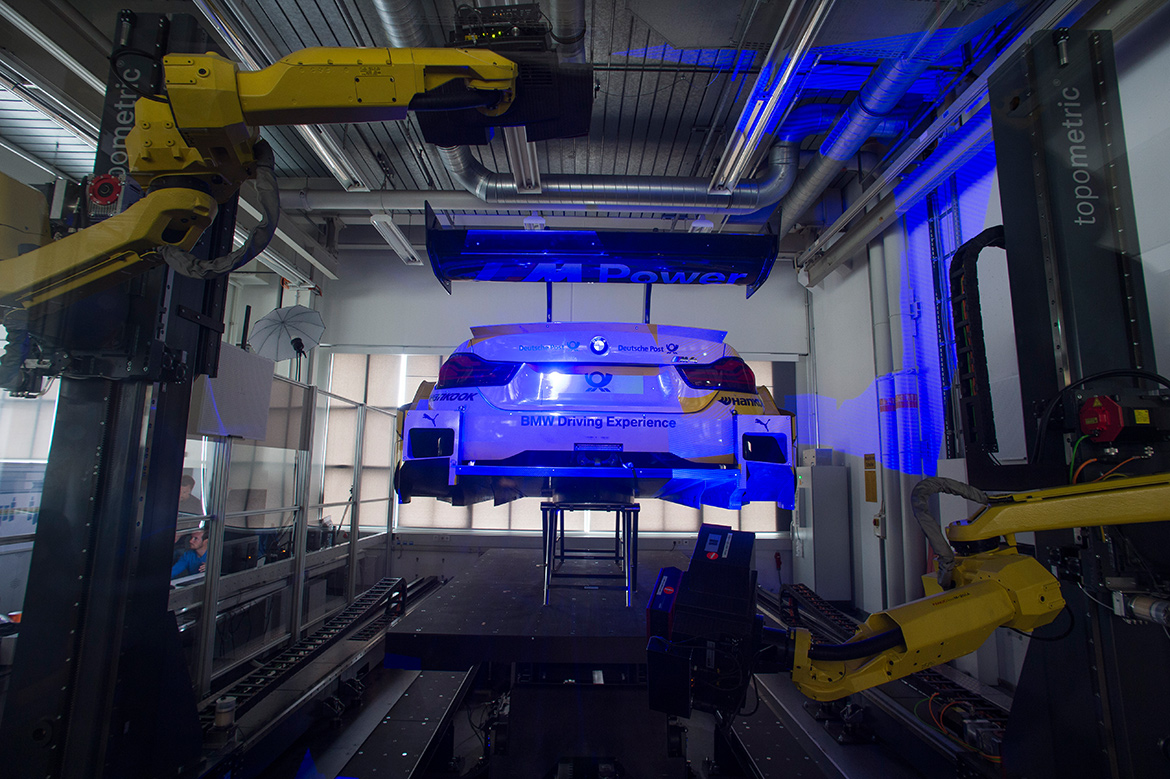

Bei BMW bin ich gerade auf eine Pressemeldung gestoßen, die für mich als angehender Techniker für Fertigungsautomatisierung besonders interessant ist. Die BMW M4 DTM können nämlich seit diesem Jahr auf einem neuen Messstand vollautomatisch von zwei Robotern vermessen werden. Diese erstellen aus ihren Aufnahmen komplexe 3D-Modelle und prüfen damit auf 0,1 mm genau die Form und Maße der gescannten Körper.

[tw-divider]Pressemeldung von BMW[/tw-divider] Serienentwicklung und Rennsportabteilung arbeiten bei BMW seit jeher Hand in Hand – so auch bei der Qualitätskontrolle der neu aufgebauten BMW M4 DTM für die Saison 2017. Dabei nutzt BMW Motorsport dieselbe hochmoderne 3D-Messtechnik, die im Pilotwerk im Forschungs- und Innovationszentrum (FIZ) der BMW Group in München auch bei Serienmodellen zum Einsatz kommt.Wie von Geisterhand gelenkt fahren die beiden Roboterarme den neuen BMW M4 DTM ab, scannen die Karosserie mit allen Aerodynamik-Komponenten Millimeter für Millimeter und erstellen vollautomatisiert das perfekte 3D-Modell. Dieses moderne Messsystem wurde bei der Entwicklung des neuen BMW 5er erstmals genutzt. Nun stand es auch den Ingenieuren von BMW Motorsport zur Verfügung.

Bis ins letzte Detail

In Rennserien wie der DTM sind sämtliche Fahrzeug-Abmessungen auf den Millimeter genau reglementiert. Abweichungen von den vorgegebenen Maßen können Strafen bis hin zum Wertungsausschluss des betroffenen Fahrzeugs nach sich ziehen. Umso wichtiger, dass schon im Entwicklungsstadium genau nachgemessen werden kann.

Messgenauigkeit: 100 Mikrometer

Die Sensoren erfassen zunächst Referenzpunkte und scannen dann einzelne Felder in der Größe von etwa 80 x 80 cm. Aus diesen Aufnahmen setzt ein Computer dann vollautomatisch ein dreidimensionales Abbild des gesamten Fahrzeugs zusammen, das mit den Konstruktionsplänen verglichen werden kann. So können mögliche Unterschiede, Toleranzen und kleinste Abweichungen erkannt werden. Die Messgenauigkeit liegt bei unter 100 Mikrometern. Dies entspricht in etwa der Dicke eines menschlichen Haares. Dadurch, dass die Messzelle vollautomatisch arbeiten kann, sind Untersuchungen auch außerhalb der normalen Arbeitszeiten bzw. nachts möglich, um so schnell wie möglich Ergebnisse – und damit vielleicht einen entscheidenden Vorsprung gegenüber der Konkurrenz – zu bekommen.

3D-Vermessung des BMW M4 DTM im Video

BMW hat die 3D-Messungen am neuen BMW M4 DTM filmisch begleitet. Das Video dazu findet ihr hier:

Außerdem gibt es ein Zeitraffer-Video:

– Text & Fotos: BMW